Стеклообработка

| Модель | Genius 37 CT-А | Genius 61 CT-А |

|---|---|---|

| Размеры обрабатываемой поверхности | 3710х2750 мм | 6100х3350 мм |

| Максимальная скорость резки | 200 м/мин | 200 м/мин |

| Максимальное ускорение при резке | 10 м/сек2 | 10 м/сек2 |

| Точность раскроя | +- 0,15 мм | +- 0,15 мм |

| Размеры обрабатываемой поверхности | 3710х2600 мм |

| Максимальная скорость резки | 200 м/мин |

| Максимальное ускорение при резке | 10 м/сек2 |

| Точность раскроя | +- 0,15 мм |

| Максимальный размер резки | 3710 мм |

| Толщина листа монолитного стекла | 3 – 10 мм |

| Минимальный разлом | 80 мм |

| Максимальная скорость раскроя | 100 м/мин |

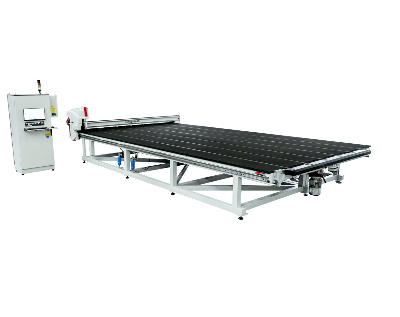

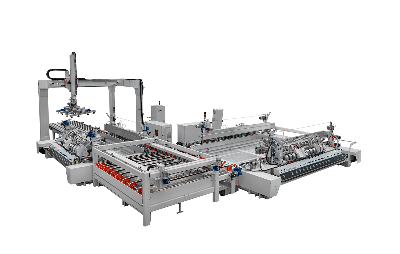

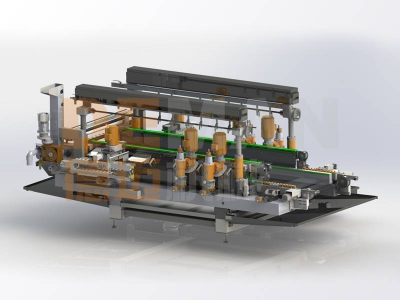

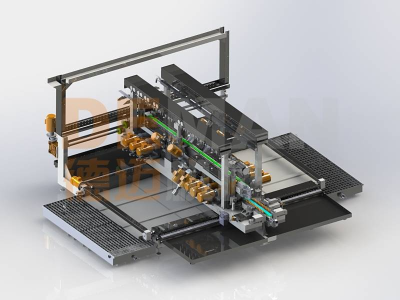

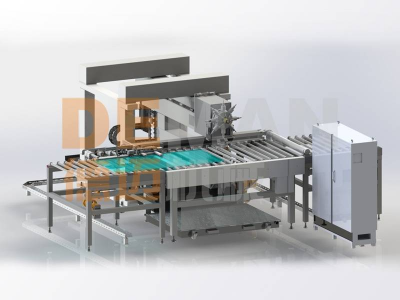

Автоматическая линия раскроя стекла Genius LM-AC предназначена для автоматической загрузки, раскроя и разлома триплекса.

| Модель | Genius 37 LM-A | Genius 60 LM-A |

|---|---|---|

| Максимальный размер резки | 4600 мм | 6000 мм |

| Толщина листа монолитного стекла | 3 – 10 мм | 3 – 10 мм |

| Минимальный разлом | 60 мм | 60 мм |

| Максимальная скорость раскроя | 150 м/мин | 150 м/мин |

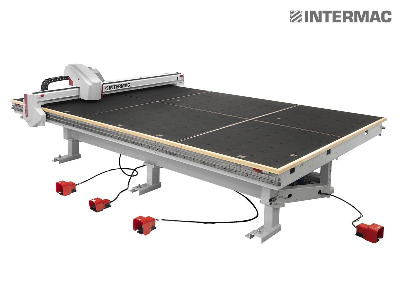

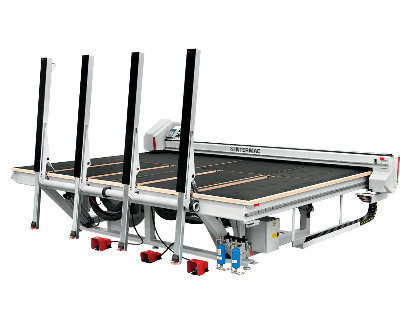

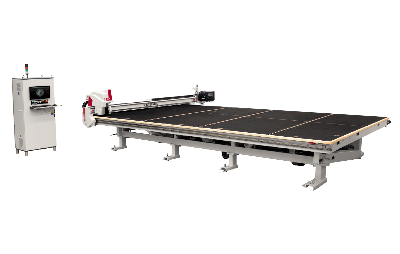

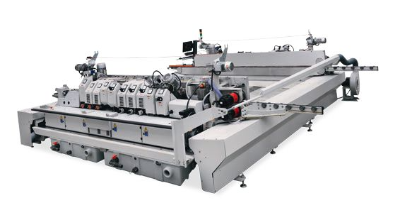

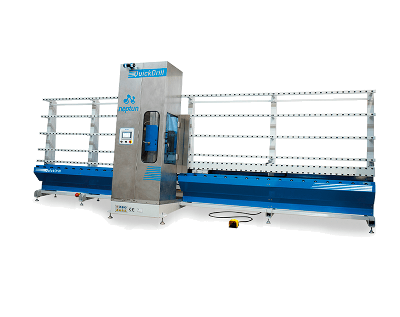

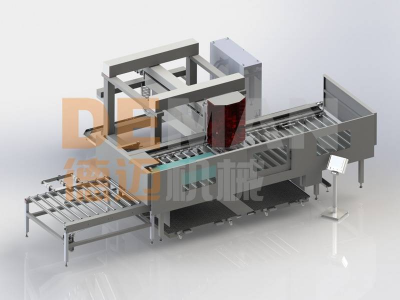

Автоматическая линия раскроя стекла Genius 37 - 61 предназначена для автоматической загрузки, раскроя и разлома стекла.

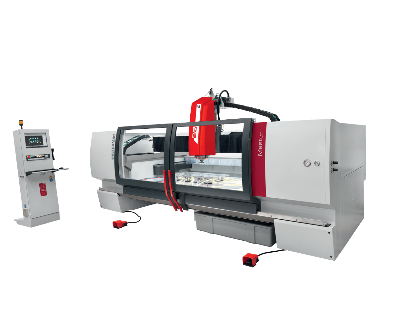

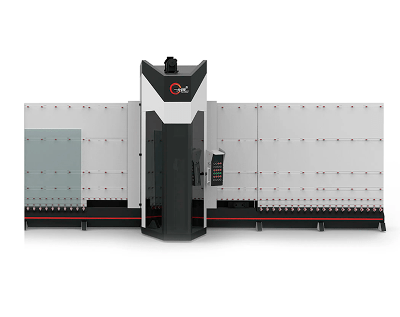

Трехосный автоматический стол раскроя с ЧПУ с одной рабочей головкой для прямого и криволинейного раскроя и разлома стеклянных листов.

| Модель | Genius 37 CT-RED | Genius 61 CT-RED |

| Размеры обрабатываемой поверхности | 3710х2750 мм | 6000х3355 мм |

| Максимальная скорость раскроя | 200 м/мин | 200 м/мин |

| Максимальное ускорение при раскрое | 10 м/сек2 | 10 м/сек2 |

| Точность раскроя | +- 0,15 мм | +- 0,15 мм |

| Модель | GENIUS 37 CT-NEXT // GENIUS 37 CT-NEXT T | GENIUS 61 CT-NEXT // GENIUS 61 CT-NEXT T |

| Максимальная толщина обрабатываемой поверхности (x, y, z) | 3710 x 2750 x 19 мм | 100 x 3355 x 19 мм |

| Максимальная скорость раскроя | 200 м/мин | 200 м/мин |

| Максимальное ускорение при раскрое | 10 м/сек2 | 10 м/сек2 |

| Точность раскроя | +- 0,15 мм | +- 0,15 мм |

| Максимальные размеры обрабатываемой заготовки | 2500х1200 мм |

| Движение по оси Х/Y/Z | 2600/1300/275 мм |

| Движение по оси С | бесконечно |

| Мощность электрошпинделя | 7,5 кВт |

| Максимальная скорость вращения электрошпинделя | 12000 об/мин |

| Максимальный размер загружаемой заготовки | 3250х1660 мм |

| Максимальная ширина гравировки | 40 мм |

| Движение по оси Х/Y/Z | 3350/1700/300 мм |

| Движение по оси С | бесконечно |

| Мощность электрошпинделя | 5,5 кВт |

| Максимальная скорость вращения электрошпинделя | 5000 об/мин |

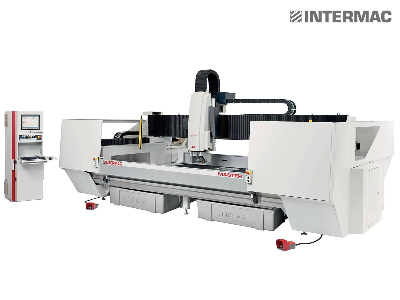

| Модель | Master 53 | Master 63 |

|---|---|---|

| Максимальные размеры обрабатываемой заготовки | 3350x4700 мм | 3350х6250 мм |

| Движение по оси Х/Y/Z | 3350/4700/390 мм | 3350/6250/390 мм |

| Движение по оси С | бесконечно | бесконечно |

| Мощность электрошпинделя | 7,5 кВт | 7,5 кВт |

| Максимальная скорость вращения электрошпинделя | 12000 об/мин | 12000 об/мин |

| Модель | Master 55 | Master 65 |

|---|---|---|

| Максимальные размеры обрабатываемой заготовки | 3350x4700 мм | 3350х6250 мм |

| Движение по оси Х/Y/Z | 3350/4700/240 мм | 3350/6250/240 мм |

| Движение по оси С | бесконечно | бесконечно |

| Движение по оси A | -90°/+90° | -90°/+90° |

| Мощность электрошпинделя | 7,5 кВт | 7,5 кВт |

| Максимальная скорость вращения электрошпинделя | 12000 об/мин | 12000 об/мин |

| Модель | Vertmax 2.2 | Vertmax 2.6 | Vertmax 3.3 |

|---|---|---|---|

|

Размер стекла: Min Max |

300x150 мм 3500x2200 мм |

300x150 мм 5000x2600 мм |

300x150 мм 6000x3300 мм |

| Общие габариты: | 10700х4000х4000 мм | 14400х4000х4000 мм | 16000х4000х5100 мм |

| Максимальная скорость вращения электрошпинделя | 12000 Об/мин | 12000 Об/мин | 12000 Об/мин |

| Модель | Master 33.3 | Master 45.3 |

|---|---|---|

| Максимальные размеры обрабатываемой заготовки | 3300x1550 мм | 4500x2500 мм |

| Скорость движения по осям Х/Y/Z | 60/70/18 м/мин | 60/70/18 м/мин |

| Движение по оси С | бесконечно | бесконечно |

| Мощность электрошпинделя | 15 кВт | 15 кВт |

| Максимальная скорость вращения электрошпинделя | 12000 об/мин | 12000 об/мин |

Состав линии:

| Моечная секция | Промежуточная секция нагрева |

| Секция химической обработки | Секция вторичного окрашивания |

| Секция нагрева (подготовка к окрашиванию) | Секция заключительного нагрева |

| Секция первичного окрашивания | Секция охлаждения |

| Промежуточная секция нагрева | Секция заключительной очистки и сушки |

| Модель | Master ONE |

|---|---|

| Максимальные размеры обрабатываемой заготовки | 3300x1500 мм |

| Движение по оси Х/Y/Z | 3400/1600/390 мм |

| Движение по оси С | бесконечно |

| Мощность электрошпинделя | 9,2 кВт |

| Максимальная скорость вращения электрошпинделя | 12000 об/мин |

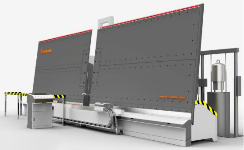

Вертикальный обрабатывающий центр Vertmax с ЧПУ предназначен для двухстороннего сверления стекла, зенкования, фрезеровки, шлифовки и полировки кромки. Интересен предприятиям, которым важно сэкономить место на производстве без потери производительности и качества готового изделия.

Intermac Multi Pro - вертикальный обрабатывающий центр, в основу которого положена революционная концепция перемещения заготовок: идеально подходит для средних и крупных компаний, которым нужны передовые технологии и производительность.

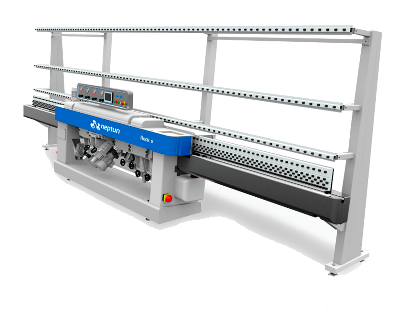

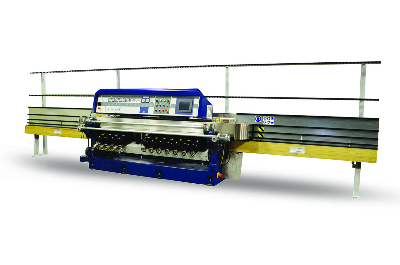

Серия F – идеальное решение для обработки плоской кромки с фасками или профиля с углом 45°. Станок представлен в различных конфигурациях с возможностью установки до 13 инструментов на каждую сторону.

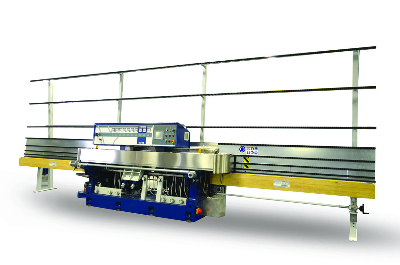

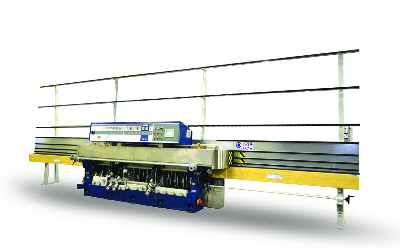

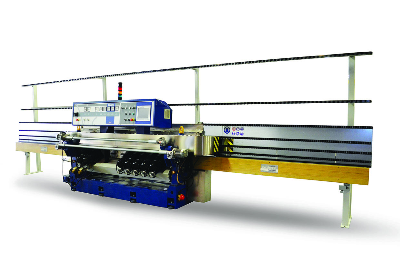

Серия Р – станки и линии для обработки закругленной и плоской кромки с фаской. Комбинации, включающие до 6 инструментов на каждую сторону, стандартный размер заготовки до 3000 мм, толщина заготовки от 2 мм до 12 мм.

Кромкообрабатывающий комплекс с ЧПУ модели CHIARA MTP 8 представляет собой автоматическую шлифовальную линию с числовым программным управлением (ЧПУ), которая может одновременно шлифовать и полировать все четыре стороны стеклянной заготовки, включая плоскую кромку и фаски (запатентованная система). Основная конструкция комплекса CHIARA занимает существенно меньше места по сравнению с полной двойной линией по обработке кромки.

| Модель | Master 33.5 | Master 38.5 | Master 45.5 |

|---|---|---|---|

| Максимальные размеры обрабатываемой заготовки | 3300x1550 мм | 3800х2000 мм | 4500x2500 мм |

| Скорость движения по осям Х/Y/Z | 60/70/18 м/мин | 60/70/18 м/мин | 60/70/18 м/мин |

| Движение по оси С | бесконечно | бесконечно | бесконечно |

| Мощность электрошпинделя | 15 кВт | 15 кВт | 15 кВт |

| Максимальная скорость вращения электрошпинделя | 12000 об/мин | 12000 об/мин | 12000 об/мин |

| Длина | 7148 мм |

| Ширина | 1433 мм |

| Высота | 2363 мм |

| Максимальная нагрузка на конвейер | 250 кг/ на погонный метр |

| Скорость обработки | 0,5 5 м/мин |

| Вес | 3500 кг |

| Модель | Ед. изм | Bovone ELB 10 |

|---|---|---|

| Габаритные размеры | мм | 7900 x 1200 x 2900 |

| Минимальный размер стекла | мм | 40x40 |

| Толщина стекла | мм | 2-30 |

| Вес станка | кг | 4100 |

| Модель | Ед. изм | Bovone ELB 14 |

|---|---|---|

| Габаритные размеры | мм | 8200 x 1200 x 2900 |

| Минимальный размер стекла | мм | 35 x 35 |

| Толщина стекла | мм | 1-50 |

| Вес станка | кг | 5000 |

| Модель | Ед. изм | Bovone ELB 10/45 |

|---|---|---|

| Габаритные размеры | мм | 8200 x 1200 x 2900 |

| Минимальный размер стекла | мм | 65 x 65 |

| Толщина стекла | мм | 2-30 |

| Вес станка | кг | 4950 |

Серия FK – идеальное решение для обработки плоской кромки с фасками или профиля с углом 45°. Станок представлен в различных конфигурациях с возможностью установки до 13 инструментов на каждую сторону.

Двухсторонний станок для обработки кромки стекла малых толщин. Обрабатывает кромку

от 0.7 до 3 мм.

Двухсторонний станок для обработки кромки стекла малых толщин.

Двухсторонний станок для обработки кромки стекла малых размеров.

Двухсторонний станок для обработки кромки стекла малых размеров.

| Модель | North Glass EV 2550 |

|---|---|

|

Максимальный размер стекла |

2500 х 5000 мм |

| Минимальный размер стекла |

350 х 450 мм |

| Толщина стекла |

4 х 12 мм |

|

Скорость шлифования |

0-25 м/мин |

| Шлифовальная группа | 2 ед. |

Tenon разработала автоматическую горизонтальную четырехстороннюю кромкошлифовальную машину, обрабатывающую сразу 4 кромки стекла за один проход и позволяющую значительно экономить на процессе снятия напряжения, как перед закалкой, так и при производстве «сырых» стеклопакетов и других видов остеклений.

| Модель | Ед. изм | Bovone 462 |

|---|---|---|

| Габаритные размеры | мм | 8200 x 1200 x 2200 |

| Минимальный размер стекла | мм | 35 x 35 / 25 x 500 |

| Толщина стекла | мм | 3 - 25 |

| Вес станка | кг | 5150 |

| Модель | Ед. изм | Bovone 471 |

|---|---|---|

| Габаритные размеры | мм | 8200 x 1200 x 2200 |

| Минимальный размер стекла | мм | 35 x 35 / 25 x 500 |

| Толщина стекла | мм | 3 - 25 |

| Вес станка | кг | 5150 |

| Модель | Ед. изм | Bovone 471 |

|---|---|---|

| Габаритные размеры | мм | 8200 x 1200 x 2200 |

| Минимальный размер стекла | мм | 35 x 35 / 25 x 500 |

| Толщина стекла | мм | 3 - 25 |

| Вес станка | кг | 5150 |

| Модель | Ед. изм | Bovone 471 |

|---|---|---|

| Габаритные размеры | мм | 7900 x 1200 x 2200 |

| Минимальный размер стекла | мм | 35 x 35 / 25 x 500 |

| Толщина стекла | мм | 3 - 25 |

| Вес станка | кг | 4100 |

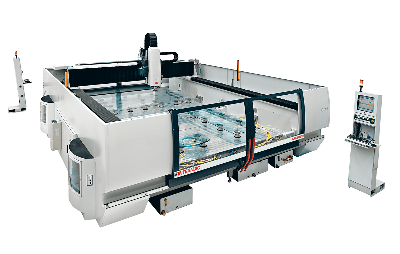

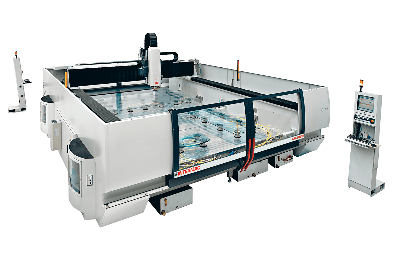

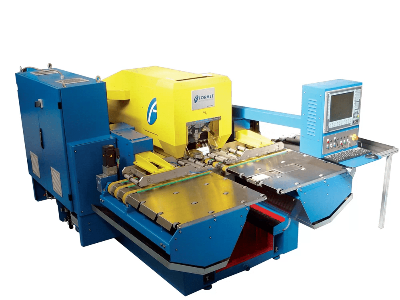

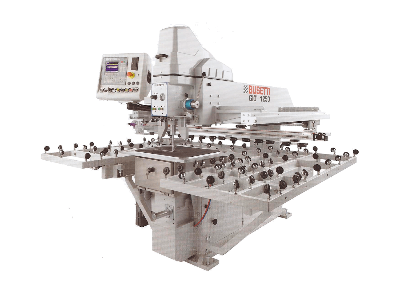

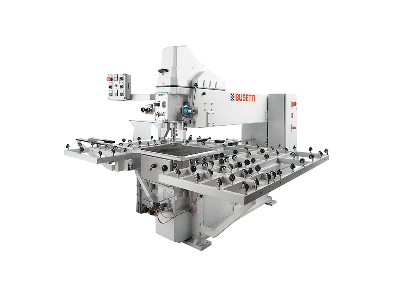

Предназначен для сверления, зенковки, фрезерования плоских стеклянных листов толщиной от 3 до 25 мм, включая непрямоугольные листы.

Предназначен для сверления, зенковки, фрезерования плоских стеклянных листов толщиной от 3 до 25 мм, включая непрямоугольные листы.

| Длина | 7171 мм |

| Ширина | 2500 мм |

| Высота | 2992 мм |

| Толщина обрабатываемого стекла | 3÷30 мм |

| Диаметр сверления | Ø4÷75 мм |

| Вес | 2320 кг |

Станок для сверления отверстий в плоских листах стекла от производителя Deman.

Станок для сверления отверстий в плоских листах стекла от производителя Deman.

Станок для сверления отверстий в плоских листах стекла от производителя Deman.

Станок для сверления отверстий в плоских листах стекла от производителя Deman.

Станок для сверления отверстий в плоских листах стекла от производителя Deman.

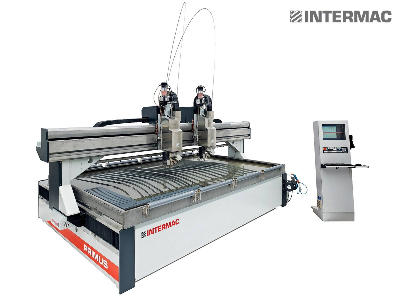

| Модель | PRIMUS 184 3 AXES | PRIMUS 184 5 AXES |

| Рабочая зона | 1860x4000 мм | 1700х3800 мм |

| Макс. размер заготовки | 2010х4200 мм | 2010х4200 мм |

| Ход по оси Z | 250 мм | 200 мм |

| Скорость перемещения по осям | 38 м/мин | 38 м/мин |

| Точность позиционирования головки | +/-0,1 мм | +/-0,1 мм |

| Повторяемость позиционирования | +/-0,025 мм | +/-0,025 мм |

| Макс. нагрузка на стол | 1000 кг/кв.м | 1000 кг/кв.м |

| Ход по оси A, град | - | +/-60 |

| Ход по оси C, град | - | неограничен |

| Мощность помпы | 22 / 37 / 45 / 75 кВт | 22 / 37 / 45 / 75 кВт |

| Производительность помпы | 2,0 / 3,8 / 4,1 / 7,8 л/мин | 2,0 / 3,8 / 4,1 / 7,8 л/мин |

| Габариты, ДхШхВ | 5690х2420х2050 мм | 5690х2420х2050 мм |

| Вес | 3800 кг | 3800 кг |

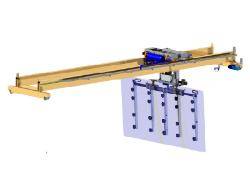

Автоматически наклоняемый стол, который движется для получения стеклянного листа от мостового крана, предназначен для перемещения его в горизонтальном положении и подачи на линию резки.

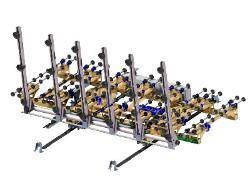

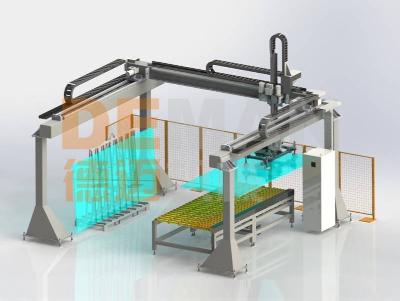

Портальные загрузочные системы MOVETRO CAB являются лучшим компромиссом с точки зрения гибкости и скорости производства, поскольку они могут загружать листы как с неподвижных, так и с подвижных стоек, подавая одну или несколько линий резки для монолитного или многослойного стекла.

Односторонний загрузчик Movetro CMM-J предназначен для встраивания в линию для получения автоматической линии по транспортировке и хранению готовой стекольной продукции.

Печь для закалки оснащена такими технологиями,как «автоматический модуль контроля нагрева», «супер плоское и безупречно чистое» и технологией «беззазорноая вынужденная конвекция».Благодаря всем вышеперечисленным технологиям,печь закаливает почти все стекла с очень мелким оптическим искажением и незначительной иризацией.

Благодаря 20-летнему развитию, печи В серии стали самыми зрелыми закалочными печами, которые изготовляют первоклассное закаленное стекло. Простота в использовании, легкое обслуживание и малая инвестиция, все эти плюсы делают ее экономическим выбором для малогабаритных и средних стеклянных процессоров.

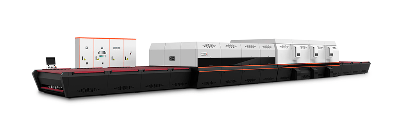

ООО «ЮТА» поставляет на российском рынке новое поколение принтеров для цифровой печати на стекле производства компании Dip-Tech (Израиль) с применением керамических чернил. В решении для цифровой печати на стекле, предлагаемых компанией Dip-Tech, сливаются воедино универсальность цифровой печати и долговечность керамических чернил. Это сочетание дает возможность освободиться от обычных ограничений, характерных для трафаретной печати и цифровой печати с использованием УФ-чернил, что позволяет вывести ваш бизнес к новым горизонтам.

ООО «ЮТА» поставляет на российском рынке новое поколение принтеров для цифровой печати на стекле производства компании Dip-Tech (Израиль) с применением керамических чернил. В решении для цифровой печати на стекле, предлагаемых компанией Dip-Tech, сливаются воедино универсальность цифровой печати и долговечность керамических чернил. Это сочетание дает возможность освободиться от обычных ограничений, характерных для трафаретной печати и цифровой печати с использованием УФ-чернил, что позволяет вывести ваш бизнес к новым горизонтам.

|

|

NEra - V150 |

NEra - V250 | NEra - V300 | NEra - V460 | |

| Максимальный размер стекла | 2800 / 3300 x 4000 или 2800 / 3300 x 6000 (мм) | ||||

| Минимальный размер стекла | 400 x 400 (мм) | ||||

| Толщина стекла | от 2 до 19 (мм) | ||||

|

|

NEra - V150 | NEra - V250 | NEra - V300 | NEra - V460 | |

| Максимальный размер стекла | 2800 / 3300 x 4000 or 2800 / 3300 x 6000 (мм) | ||||

| Минимальный размер стекла | 400 x 400 (мм) | ||||

| Толщина стекла | 2-19 (мм) | ||||

|

Размер печати |

2500 мм × 1300 мм |

|

Материал для печати |

ЛДСП, дерево, стекло, ламинат, МДФ, пластик |

|

Разрешение |

600 × 2400 dpi |

| Режим печати |

Однонаправленный и двунаправленный |

|

Размер печати |

3000 мм × 2000 мм |

|

Материал для печати |

ЛДСП, дерево, стекло, ламинат, МДФ, пластик |

|

Разрешение |

600 × 2400 dpi |

| Режим печати |

Однонаправленный и двунаправленный |

|

Размер печати |

3200 мм |

|

Материал для печати |

ЛДСП, дерево, стекло, ламинат, МДФ, пластик |

|

Разрешение |

600 × 2400 dpi |

| Режим печати |

Однонаправленный и двунаправленный |

| Модель | GPi14 | GPi24 | GPi40 |

GPi60 |

|

Максимальный размер стекла (мм) |

2400x1400 |

2400x2400 |

2400x4000 |

2400x6000 |

|

Минимальный размер стекла |

800х800 мм | |||

| Толщина стекла | 2-19 мм | |||

Моечная машина предназначена для отчистки плоского стекла от грязи. Процесс работы и обслуживания станка максимально упрощён и не требует специальных технических навыков.

Моечная машина предназначена для отчистки плоского стекла от грязи. Процесс работы и обслуживания станка максимально упрощён и не требует специальных технических навыков.

Моечная машина предназначена для отчистки плоского стекла от грязи. Процесс работы и обслуживания станка максимально упрощён и не требует специальных технических навыков.

Вертикальная моечная машина с прочной станиной из нержавеющей стали, оснащена 3 парами щеток (4 пары опционально). Независимые двигатели для каждой щетки обеспечивают ее долговечность, контроль и мягкость очистки, надежность смывания и отсутствие вибраций.

Горизонтальная моющая машина подходит для мойки листового стекла толщиной от 4 до 25 мм и предназначена для интеграции в производственную линию для общей очистки стекла.

Станок валковой покраски с одной головкой для нанесения керамической или органической краски, на основе воды, растворителя или УФ покрытий. Возможна полная покраска частичная покраска эффект металлика или глазурования в зависимости от типа используемого ролика для покраски.

Станок для нанесения покрытий на кромку с узким роликом:пригоден для нанесения краски на боковые полосы листа стекла, с возможностью нанесения любого вида матового керамического покрытия, а также органического, растворимого в воде, покрытия на основе растворителя, с полупрозрачной поверхностью, с любым эффектом, в зависимости от типа поставляемых роликов.

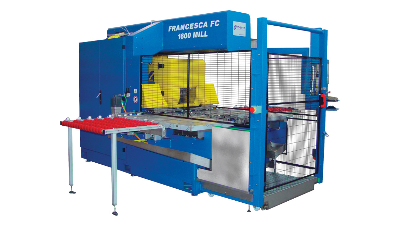

Станок для шелкотрафаретной печати представляет высочайший технологический уровень традиционной линии трафаретной печати с матрицей. Возможна работа либо в полуавтоматическом режиме( с ручной загрузкой и выгрузкой листов стекла) или в полностью автоматическом режиме. Печатная головка создана с использованием точных механизмов, абсолютно надежных и простых в использовании.

Модель: Frog

- Область анализа: 5х5 см.

- Подключение: USB 3.0.

- ПО: Windows.

Frog - это полуавтоматическая система позволяет выбрать оператору участок стекла и анализировать в реальном времени количество фрагментов и характеристики (площадь, длину, вес) наибольших фрагментов. Данные и изображения автоматически сохраняются в базе данных.

GlassInspector OPT - Один из важных этапов любого производства это оптимизация: GlassInspector OPT решение выбранное Deltamax Automazione для определения дефектов флоат-стекла и минимизации отходов стекла на выбраковке.

Печь для производства триплекса с двумя независимыми камерами нагрева и двумя выдвижными столами. Предназначена для малых и средних предприятий, которым требуется производить небольшие объёмы ламинированного стекла.

Печь для производства триплекса с двумя независимыми камерами нагрева и четырьмя выдвижными столами. Предназначена для средних и крупных предприятий, которым требуется производить большие объёмы ламинированного стекла.

Печь для производства триплекса с одной камерой нагрева и двумя выдвижными столами. Предназначена для предприятий, которым требуется производить крупноформатный триплекс.

| Максимальный размер листа | 3760х2760 мм |

| Толщина стекла | от 3 до 19 мм |

| Максимальный вес | 500 кг |

| Время рабочего цикла | 1.5 мин |

| Модель | Genius 37 LS | Genius 61 LS |

|---|---|---|

| Максимальный размер загружаемой заготовки | 3760х2760 мм | 6100x3355 мм |

| Толщина листа | 3 - 19 мм | 3 - 19 мм |

| Максимальная скорость подачи стекла | 40 - 60 м/мин | 40 - 60 м/мин |

| Модель | Genius 37 ST | Genius 61 ST |

|---|---|---|

| Максимальный размер загружаемого листа | 3710х2750 мм | 6100х3355 мм |

| Толщина листа | 2 - 19 мм | 2 - 19 мм |

| Установленная мощность (без подъема) | 2,7 кВт | 2,7 кВт |

| Установленная мощность (с подъемом) | 5,7 кВт | 5,7 кВт |

Автоматический погрузчик/разгрузчик упрощает процесс перемещения стекла. Процесс полностью автоматизирован и не требует прямого вмешательства оператора.

Автоматический погрузчик/разгрузчик упрощает процесс перемещения стекла. Процесс полностью автоматизирован и не требует прямого вмешательства оператора.

Автоматический погрузчик/разгрузчик упрощает процесс перемещения стекла. Процесс полностью автоматизирован и не требует прямого вмешательства оператора.

Сверлильный станок с двумя головками на одной оси для сверления отверстий в стекле.

Сверлильный станок с двумя головками на одной оси для сверления отверстий в стекле.

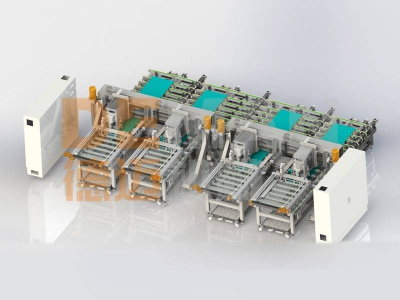

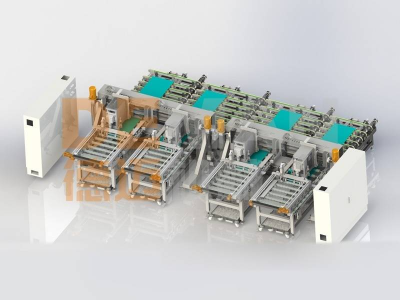

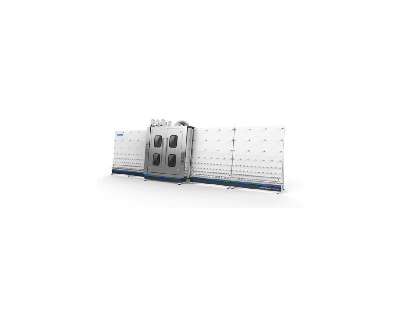

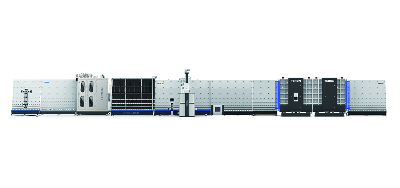

Автоматическая линия по производству стеклопакетов для Low’e стекла TE-3NGPS состоит из: входного конвейера, моечно-сушильной машины, выходного конвейера, сборочного конвейера с пультом управления, транспортировочного конвейера, четырехступенчатого сборочного пресса, выходного конвейера.

Для всех, кто занимается стеклопакетными линиями, предлагаем робот вторичной герметизации AVA 27. Идеально подходит для линий Bystronic & Forel и не только.

Базовая стеклопакетная линия серии HS SLG с автоматическим газонаполнением позволяет производить высококачественные стеклопакеты. Прекрасное соотношение цены и качества оборудования.

Стеклопакетная линия серии HS FLG с автоматическим наполнением газом выполнена с использованием швейцарских технологий.

В роботе герметизации серии SR - TAC применяется запатентованная электронная система, использующая сервопоршневой насос для обеспечения высокого качества смешивания.

Обеспечивает быстрое автоматическое производство двойных и тройных стеклопакетов, а также стеклопакетов с зубом по 4 сторонам и фигурных стеклопакетов.

Робот герметизации серии SR TAC - UR — это многофункциональная модель, разработанная на базе SR-TAC.

Производители

Страны

Актуальные видео на YouTube канале

Как преобразилась отечественная отрасль стеклообработки за последние 20 лет, в чём секрет самого дружного сообщества производственников, и почему стандарты качества стекла России дадут «прикурить» Европе и Америке?

Знакомые европейские силуэты в станках поднебесной, Каким должно быть оборудование для стеклопакетов, и Почему густонаселенный Китай уверенно шагает в сторону автоматизации?

Как прошла крупнейшая выставка стекольной индустрии «Мир Стекла 2023».

Интересное на Дзен канале

Ранее вы смотрели

Лучшие предложения

Стеклообрабатывающее оборудование

Стекло, благодаря своей универсальности и возможности к различным трансформациям, стало одним из востребованных материалов, используемых в современных архитектуре, оформлении интерьеров и машиностроении. Для создания стеклянных изделий, отвечающих тенденциям рынка, нужно соответствующие современное оборудование.

Наша компания предлагает полный спектр стеклообрабатывающего оборудования. Загрузчики, системы хранения и перемещения стекла, оборудование для мойки стекла позволяют осуществлять все базовые операции быстро и эффективно, а воплотить все ваши идеи по новым форматам применения материала смогут станки для прямолинейного и криволинейного раскроя, гидроабразивной резки, обработки кромки, изготовления фацета, покраски стекла и печати, печи для триплекса, оборудование для закалки, операций по сверлению и фрезерованию, производству стеклопакетов, а также многофункциональные автоматические центры. Следить за качеством изделий помогут системы инспекции стекла.

Мы – эксклюзивные дистрибьютеры оборудования от мировых лидеров стелообрабатывающих станков - итальянских компаний Intermac и Forvet, а также ведущего производителя печей закалки - китайской компании NorthGlass. Наши поставщики имеют большой опыт производства надежного и высококачественного стеклообрабатывающего оборудования.

Специалисты компании ЮТА всегда готовы помочь вам подобрать оборудование, соответствующее вашим целям и масштабам производства, а также посоветовать, как эффективно организовать пространство на предприятии.

Последние отзывы

Давно выяснено, что при оценке дизайна и композиции читаемый текст мешает сосредоточиться. Lorem Ipsum используют потому, что тот обеспечивает более или менее стандартное заполнение шаблона.

Давно выяснено, что при оценке дизайна и композиции читаемый текст мешает сосредоточиться. Lorem Ipsum используют потому, что тот обеспечивает более или менее стандартное заполнение шаблона.

Давно выяснено, что при оценке дизайна и композиции читаемый текст мешает сосредоточиться. Lorem Ipsum используют потому, что тот обеспечивает более или менее стандартное заполнение шаблона.

Давно выяснено, что при оценке дизайна и композиции читаемый текст мешает сосредоточиться. Lorem Ipsum используют потому, что тот обеспечивает более или менее стандартное заполнение шаблона.